Das Compoundieren

Die Compoundierung (to compound, „zusammensetzen“) ist eine Definition aus der Kunststofftechnik, der die Beimischung von Zusatzstoffen zur Erzielung der gewünschten Eigenschaftsprofile. Der Prozess erfolgt vorwiegend in Extrudern und umfasst die Prozesse Fördern, Dispergieren, Aufschmelzen, Entgasen, Mischen, Extrusion und Druckaufbau. Die Compoundierung in ihrem zugleich Aufbereitung genannt werden. Durch vornehmliche Erkenntnisgewinne auf diesem Gebiet können seit dem 20. Jahrhundert Formmassen aus Kunststoff mit einem Spektrum „nach Maß“ gefertigt werden.

Durch die Erneuerung wird aus dem Rohstoff eine Formmasse aus Kunststoff mit bestmöglichen Eigenschaften für die Anwendung und die Verarbeitung erzeugt. Dies geschieht vor allem durch die Einarbeitung der Additive, die Änderung der Teilchengröße sowie durch die Entfernung von Bestandteilen.

Die Änderung der Teilchengröße

Rohstoffe in Pulverform, grobe Harze, Kunststoffabfälle oder Fasern oder in unregelmäßiger Form werden zu Granulaten verarbeitet, welches zur Beschickung der Maschinen geeignet ist. Die Additive werden dem Rohstoff als Granulat, Pulver, Paste oder Flüssigkeit zugeführt und mit diesem homogen vermengt. Wenn dem Kunststoff auch Faserstoffe zugesetzt werden, die nach dem Verarbeiten noch als eigenständige Komponente zu erkennen sind, wird von einem Verbundwerkstoff gesprochen.

Die Entgasung und die Trocknung ist ein weiterer wichtiger Vorgang. Vor der weiteren Verarbeitung sollen der Formmasse niedermolekulare Inhaltsstoffe und Feuchtigkeit entzogen werden, was als Entgasen bezeichnet wird.

Aufbereitungsverfahren

Der Mischprozess kann in der zähflüssigen und in der Feststoffphase ausgeführt werden. Bei der Vermischung in der Feststoffphase ist vor allem die gleichmäßige Verteilung aller Kunststoffpartikel von Bedeutung, weil die Zusatzstoffe schon in gemahlener Form vorliegen. Bei der Vermischung in der Feststoffphase geht es um eine Vormischung vor dem folgenden Mischen im geschmolzenen, das „viskoses Mischen“ genannt werden kann.

Die viskose Mischung kann verschiedenen Zielen dienen. Dies sind die Aufschmelzung des Polymers sowie der zusätzlichen Stoffe, die Zerteilung der Feststoffagglomerate (Zusammensetzungen), die Benetzung der Zusatzstoffe mit der Polymerschmelze sowie die gleichmäßige Verteilung der Komponenten. Zur Aufbereitung gehört auch die Abtrennung unerwünschter Bestandteile. Die zur viskosen Mischung benötigte Wärme wird vor allem durch Reibung und durch Scherung hervorgerufen.

Unter dem distributivem Mischen wird die gleichmäßige Verteilung der Partikel innerhalb der Formmasse verstanden.

Das dispersive Mischen ist die Zerkleinerung und die Verteilung der zu vermischenden Komponenten.

Um die Diffusion und die Absorption vom Hilfsstoff auf das Granulatkorn zu optimieren, muss der Kunststoff unter erhöhter Temperatur vermischt werden. Hierbei kommt ein Kühl- und Heizmischsystem zur Anwendung. Der Kunststoff wird im Heizmischer vermischt und fließt im Anschluss in den Kühlmischer, wo dieser zwischengespeichert wird. So werden die „Dry Blends“ produziert, die verbesserte Rieseleigenschaften besitzen als die noch warme Formmasse, welche im Extrudereinzug verklumpen kann.

Der kontinuierliche Mischer kommt vor allem bei der viskosen Mischung zum Einsatz.

Der Planetwalzenextruder ist zur Aufbereitung empfindlicher Materialien geeignet, bei welchen eine exakte Führung der Temperatur notwendig ist. Zugleich können erhöhte Füllstoffgrade dabei erreicht werden.

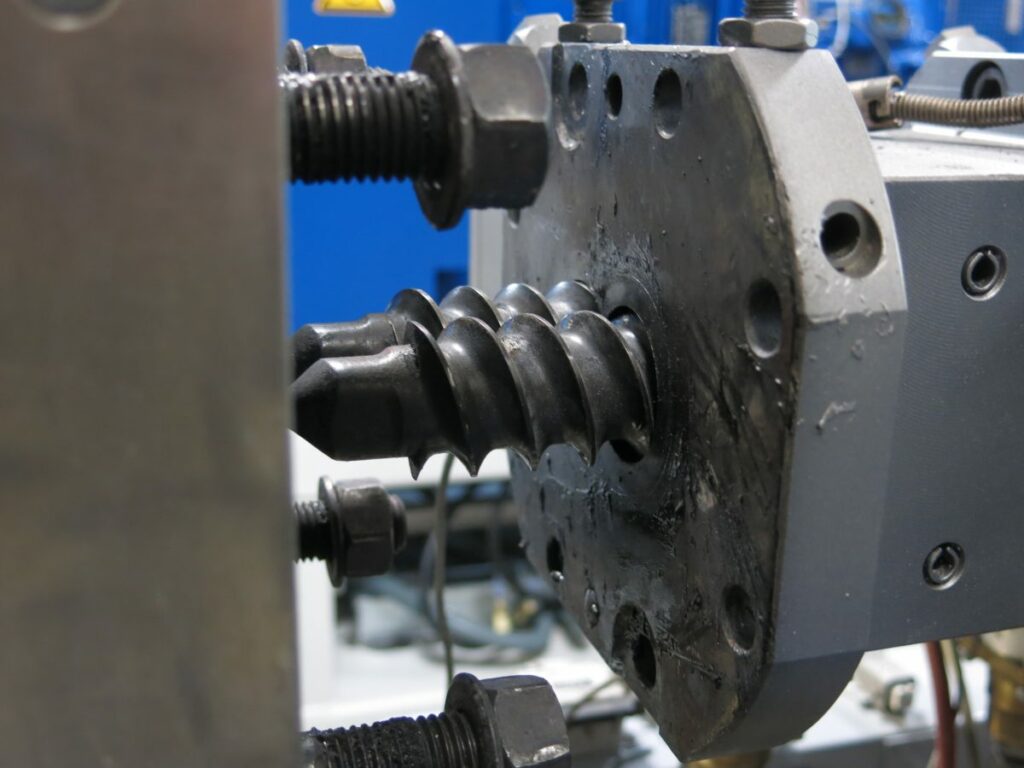

Eine sehr effektvolle Vermischung ist im Ko-Kneter möglich, einem besonderen Einschneckenextruder, welcher sowohl eine translatorische und eine rotatorische Bewegung ausführen kann. Dieser zeichnet sich vor allem dadurch aus, dass Scherung mit niedrigen Schergeschwindigkeiten und von der Baugröße unabhängig zugeführt werden kann. Dieser wird vor allem für die Compoundierung von hochviskosen, hochgefüllten und hochabrasiven Compounds sowie für temperaturempfindliche Polymere verwendet.

Als weiteres einmaliges Feature gelten jene in den Mischraum verwendeten Knetbolzen oder -zähne. Diese können im gebohrten Zustand als Stellen zur Einspritzung dienen, welche eine direkte Vermischung im Schmelzepool ohne ein Verschmieren gestattet und somit reaktive Extrusionsprozesse logisch steuert. In einem hohlgebohrten Zustand dienen diese als genaue Messtellen für die Produkttemperatur. Diese ist so genau, dass viele Nutzer diese als Messgröße für die netzgesteuerte Überwachung der Verfahren nutzen.

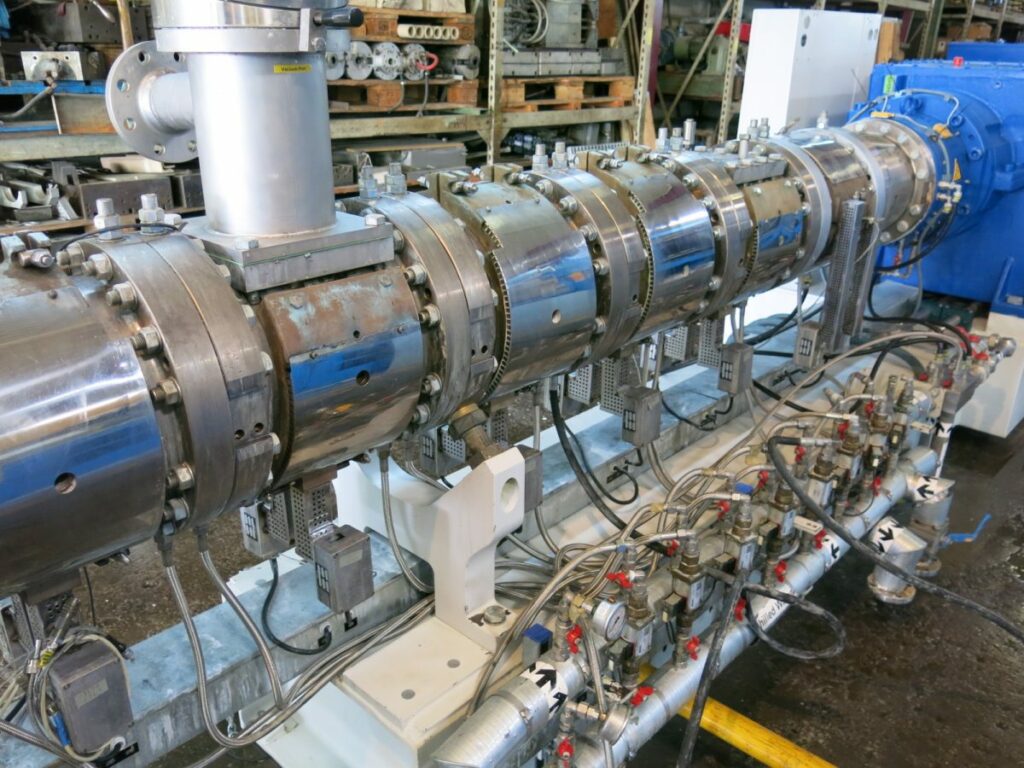

Die Aufgabe des Extruders besteht vor allem darin, die ihm zugeführte Masse an Kunststoff einzufordern, zu verdichten, zu plastifizieren und zu mischen sowie unter Druck einem Werkzeug zuzuführen, das die Form vorgibt. Das wichtigste Einsatzgebiet eines gleichläufigen Extruders liegt in der Aufbereitung von Kunststoffen. Anwendung findet dieser zugleich in der Herstellung und der Verarbeitung von Polymeren.

Compoundierextruder und Doppelschneckenextruderapparate führen generell verschiedene Arbeitsschritte aus. Dazu gehören die Aufbereitung und Granulierung, die Füllung und die Verstärkung von Kunststoffen. Doppelschneckenextrudermaschinen, die ein gleichläufiges Schneckenpaar besitzen, eignen sich optimal zur Compoundierung bzw. Aufbereitung von Kunststoffen. Eine gleichläufige Doppelschneckenextrudermaschine wird in verschiedene Verfahrenszonen aufgeteilt. Die Zonen sind gekoppelt und können nur zusammen betrachtet werden.

Weil die meisten Verarbeiter das Polymer als Granulat brauchen, spielt die Granulierung eine bedeutende Rolle. Generell wird dabei zwischen Kalt- und Heißabschlag unterschiedenen, je nach Verarbeitungsart resultieren hieraus unterschiedliche Kornformen. Dieses sind die Linsenkornform oder Perlen oder die Würfelformen, welche beim Kaltabschlag gebildet werden.