Kunststoffe sind das Grundelement der modernen Zivilisation. Sie lassen sich in alle Formen fügen, sind in ihren Eigenschaften anpassbar. Maßgeschneiderte Kunststoffe haben spezielle Eigenschaften, die das später daraus hergestellte Produkt kennzeichnen. Um einen solchen Werkstoff herzustellen, bedarf es eines Grundstoffes mit entsprechenden chemischen und physikalischen Merkmalen. Auf dieser Basis wird durch Zuschlagstoffe wie Weichmacher, Härter oder Beschleuniger eine genau dosierbare Veränderung des Materials erreicht. Um diese Vermischung exakt und in kurzer Zeit herzustellen, bedarf es besonderer Techniken und Maschinen. Den Vorgang des Vermengens des Grundstoffes mit den Füllstoffen und Additiven nennt man Compoundieren. Der Begriff entstammt dem Englischen und bezeichnet das Zusammensetzen von Teilen (to compound).

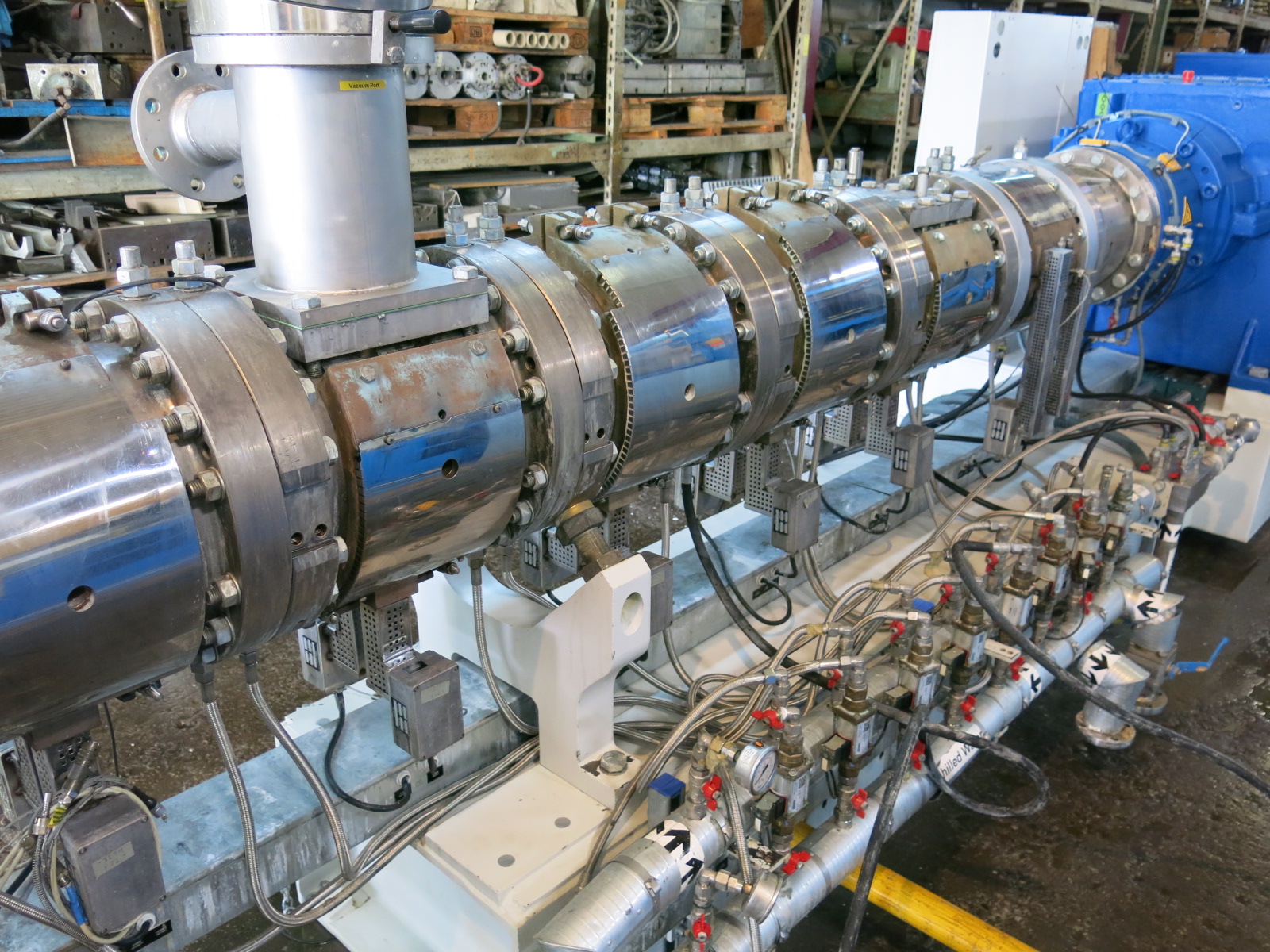

Als Spezialist für die Aufbereitung gebrauchter Maschinenteile bis hin zu kompletten Compoundieranlagen ist die Firma PLAMA ein bewährter Partner von der Beratung bis zur Lieferung und Montage. Mit Know-how, Technik und langjähriger Erfahrung baut PLAMA effektiv arbeitende Systeme zusammen. Die gebrauchten Maschinenteile werden fachgerecht aufgearbeitet, Verschleißteile ersetzt und neueste Sensoren und Kontrollsysteme installiert.

Die Wartung und Betreuung während der Anlaufphase der Produktion garantiert eine reibungslose Inbetriebnahme.

Der Vergleich mit der Komposition eines Musikstückes verlockt: Ähnlich wie aus den immer gleichen Noten neue Melodien entstehen, werden bei der Compoundierung aus denselben Grundstoffen immer neue Materialeigenschaften entwickelt.

Wie gelingt nun ein Vermengen von Polymeren mit Zuschlagstoffen, um die gewünschte Eigenschaft zu compoundieren?

Dazu gibt es drei Extrusionsverfahren: Extrusion mit dem Schneckenextruder, dem Planetwalzenextruder und dem Ko-Kneter.

Zunächst muss der Grundstoff in seiner Oberfläche und molekularen Struktur aufgeschlossen werden, um den Platz für die neu einzufügenden Komponenten zu schaffen. Dazu kann die Grundmasse erhitzt und durch die jetzt offene Struktur aufnahmefähig gemacht werden. Die beigemengten Stoffe werden eingeknetet. Der Schneckenextruder beherrscht durch seine Förderschnecke in einem umschlossenen Hohlraum die klebrige Masse und bringt Bewegung in deren Struktur. Durch die Schneckenbewegung wird ein Druck erzeugt, der das Material zum Fließen bringt und auf eine Austrittsdüse zubewegt.

Dieses Prinzip findet sich auch bei einem 3-D-Drucker, wo ein Schmelz-Kunststofffaden erzeugt wird.

Bevor die flüssige Plaste den Extruder verlassen darf, kommt bei dem (meistgebräuchlichen) Doppelschneckenextruder ein zweiter Strang ins Spiel. Dieser wird entweder gegenläufig oder gleichläufig in den Strang integriert. Durch Druck, Bewegung (Schleppströmung) und thermische Behandlung entsteht hier in kurzer Zeit der neu komponierte Werkstoff, das Compound, der Vorgang des Compoundierens ist abgeschlossen. Der noch flüssige oder plastische Werkstoff kann jetzt weiterverarbeitet werden, beispielsweise zu einem Endlos-PVC-Rohr mit den entsprechenden, vom Klempnerhandwerk geforderten Eigenschaften. Dabei wird der aus dem Extruser austretende Kunststoffstrang formschlüssig in das entsprechende Formwerkzeug eingegeben.

Das gleiche Prinzip wie bei der Zusammenführung zweier thermisch behandelter Massen ist, zwei oder mehrere Komponenten mit dem Doppelschneckenextruder zusammenzuführen. Bei Epoxidharz oder Duroplasten werden so Härter und Weichmacher, sowie Beschleuniger zugefügt. Auf diese Weise reagieren die Chemikalien und härten nach dem Verlassen der Düsen in ihrer vorgegebenen Form aus.

Im Zusammenwirken aller für die Kunststoff-Verarbeitung notwendigen, technischen Anlagen entsteht aus dem Roh- oder Recyclingmaterial über mehrere Schritte das fertige Endprodukt. Das kann ein mit einer Spritzgussmaschine gespritztes oder gegossenes Teil, wie ein PVC-Rohr sein oder Schüttgut in Form von Granulat. Dieses dient der weiteren, externen Verarbeitung in der Industrie. Das Herzstück aller Compoundieranlagen ist ein oder mehrere Extruder. Das sind Geräte, die mit einer Förderschnecke granulierte oder plastische Massen mit Druck gegen eine Düse pressen und nach außen bringen. Die wichtigste Eigenschaft der Extruder ist, dass der Herstellungsprozess kontinuierlich, ohne Mischpausen abläuft.

Gleichläufige und gegenläufige Doppelschneckenextruder sind die häufigsten Aufbereiter für Kunststoffe, die Firma PLAMA bietet hier ein breites Spektrum an gebrauchten, regenerierten Maschinen an. Die Arbeitsschritte zum Aufschließen und Vermengen der Stoffe, die durch eine hohe Beimengung von Additiven eine härtere Konsistenz aufweisen, werden von hochmodernen Ko-Knetern zeitsparend und zuverlässig ausgeführt. Zu der Schneckenbewegung kommt in diesen Extrudern noch eine axiale Hin- und Herbewegung hinzu. Durch diese Vibration und die Faltbewegungen wird die Masse in hohem Maß bewegt und die Bestandteile vermengt. Zusätze wie Talkum oder Glasfaser als Verstärkung oder andere Füllstoffe werden hier gut eingemischt und gleichmäßig verteilt.

Planetwalzenextruder sind vielseitige Extruder und eignen sich für Produkte, die nur unter exakt eingehaltenen Temperaturen miteinander reagieren. Da ein hoher Druck sowie eine intensive Knet- und Reibebewegung auf die Materialien einwirkt, lassen sich Kunststoffe schnell und tiefenwirksam compoundieren. Auf einer im Aggregat mittig laufenden Walze befinden sich in Längsrichtung Zähne, die kleinere frei laufende Walzen, – ähnlich dem Wälzlager von Wellen – um sich herum führen. Sie kreisen wie Planeten um diese und erfassen den Kunststoff in den Zwischenräumen, wo dieser einer Kaubewegung gleich mit seinen Komponenten verknetet wird. Kleine Bohrungen in der Hohlwalze nehmen den fertig vermengten Kunststoff aus dem Raum zwischen Walze und Behälterwand auf. Von hier ergießt sich ein kontinuierlicher Massenstrom in die bereit stehende Form oder die Düse. Durch Feineinstellung des Abstandes der Walze zur Wandung des Aggregates lässt sich der Druck auf die Plastmasse regulieren.

Mehr Druck bedeutet höherer Reibewiderstand, damit höhere Temperatur und schnelleres Arbeiten. Durch diese Methode lassen sich Füllstoffe wie Talkum in hoher Konzentration bis 80 % in den Grundstoff einmassieren. Durch kontinuierliche und sehr direkt regelbare Wärmezufuhr wird im Planetwalzenextruder sehr effektiv produziert. Thermisch empfindliche Lebensmittel wie Milchprodukte werden in Planetwalzenextrusern kontinuierlich in gleicher Qualität mit ihren Bestandteilen wie Kakao vermengt. Der Grund: Die Temperaturüberwachung innerhalb der Austrittsstellen in die Hohlwalze lässt sich in Echtzeit überwachen und regulieren, was vor Überhitzung der Lebensmittel schützt. PLAMA arbeitet gebrauchte Planetwalzenextruder auf.

Durch das Erwärmen und Zusetzen von Additiven und anderen Zuschlagstoffen entstehen Reaktionsgase, die den Druck im Behälter erhöhen, was sich aber auf die Qualität des Kunststoffes negativ auswirken kann (Blasenbildung). Eine wirksame Entgasung während des Prozesses ist Voraussetzung, dass Qualität und Kontinuität der chemischen Zusammensetzung den Anforderungen entsprechen. Neben dem Entgasen muss gleichzeitig Wasserdampf abgeleitet werden, da bei einigen Harzen beispielsweise durch Polykondensation Wasser frei wird.

Zur Gewährleistung gleichbleibender Qualität müssen beim Compoundieren alle Schritte von der Bereitstellung der Rohmasse bis zum Austritt der fertigen Polymere geregelt, überwacht und die Anlage gewartet werden. Zu diesem Zweck erfolgt die permanente Messung der Prozesstemperatur über speziell positionierte Sensoren so nah wie möglich der fließenden Schmelze. Gleichbleibender Druck ist Voraussetzung für reibungslose Abläufe. Die Prüfung des Massedrucks erfolgt über hochsensible Manometer. Ultraschallmessung gibt Auskunft über die Dichte der Masse und Farbsensoren prüfen die Konsistenz des Materials.

Um aus Rohmaterial wie Recycling-Rohstoffen ein compoundierfähiges Ausgangsmaterial zu erhalten, müssen verarbeitungsfähige Formate erzeugt werden. Dieses Ur-Formen der Grundsubstanz aus unterschiedlich großen Bestandteilen wird als dispersives Mischen bezeichnet. Sind die Bruchstücke zerrieben, erhält man Granulate, Pulver oder Kunststoffmassen. In diese lassen sich nun die Zusätze einarbeiten wie Additive (verändern die Werkstoffeigenschaften), Füllstoffe oder Weichmacher.

Aus diesen gleich großen Partikeln werden im distributiven Mischverfahren alle Bestandteile gleichmäßig vermengt. Distributives und dispersives Mischen können auch in einem Prozess erfolgen. Dabei wird wiederum unterschieden zwischen einem Mischen der festen Bestandteile miteinander, also des Granulates mit Partikeln der Zuschlagstoffe, und dem viskosen Vermengen. Bei letzterem wird aus dem Granulat eine Heißmasse erzeugt, die dann mit den ebenfalls temperierten Komponenten ineinander geführt wird. Bei Niedrig-Temperatur-Polymeren genügt bereits die Reibungswärme der mechanischen Zerkleinerung, erzeugt durch das Scheren in den Schneckengängen. Ansonsten kommen Heizmischer zum Einsatz. Durch den Knetprozess in der doppelläufigen Förderschnecke werden molekulare Verklumpungen wieder zu einer homogenen Struktur geglättet. Kondensat und Abgase werden abgesaugt. Die so entstandene Plastmasse gelangt durch den Düsenaustritt in die Guss- oder Spritzform.

Ein großer Teil der so gewonnenen Rohmasse gelangt nicht sofort in die Weiterverarbeitung, sondern dient wiederum als Ausgangsmaterial für weitere Kunststoff-Compoundierung. Der ausfließende Strang erhält eine Schockbehandlung in Form von Kühlwasser und erstarrt. Nun ist das Material mechanisch trennbar. Eine rotierende Messerwalze schlägt mit hoher Drehzahl kleinste Teile ab, das Granulat entsteht. Bei diesem sogenannten Kaltabschlag entstehen Würfel oder zylinderförmige Körner. Die Größe dieser Teilchen ist einstellbar, je nach späterem Verwendungszweck. Im Gegensatz zu dieser Methode bleibt beim Heißabschlag der warme Strang ungekühlt. Das Kühlwasser läuft dabei über die rotierenden Messer und spült die geschnittenen Körner gleichzeitig in den Auffangbehälter. Das so gewonnene Granulat weist eine Perlen- oder Linsenform auf. Nach dem Abschlag geht das Schüttgut per Förderband in die Trockenkammer, von dort in die Abfüllstation.

Die weiterverarbeitende Industrie hat einen hohen Bedarf an compoundierfähigen Grundstoffen, wie beispielsweise für die Kabel- und Schaltelementeherstellung mit Spritzgussmaschinen. Die Granulate können als Ausgangsstoffe zum weiteren Compoundieren vor Ort oder als fertiger, maßgeschneiderter Grundstoff geliefert werden. Da aber die Markterfordernisse gewissen Trends unterliegen, was zum Beispiel Farbgebung oder das Temperaturverhalten betrifft, werden vorwiegend Grundstoffe ohne Zusätze geordert. In der Modeindustrie spielen Kunstfasern eine große Rolle, in der Baubranche Verbundstoffe, die mit Fasern gemischt sind und als Plattenmaterial zum Einsatz kommen. In der Fahrzeugindustrie sind es Innenausstattungen, die mit trendigen Geruchsnoten versehen sein müssen, um das Fahrzeug attraktiv zu machen. Dabei ist die hohe Qualität der Granulate wichtig: Sie dürfen im Extruser des Anwenders nicht verklumpen. Um das zu vermeiden, wird die heiße Masse vor dem Granulieren heruntergekühlt. Die bei der Scherung auftretenden Wärme wird entzogen, so bleiben die Partikel trocken und rieselfähig (Dry Blends). Bei der Herstellung von Farbpulvern für Pulverbeschichtungen ist diese Eigenschaft Grundvoraussetzung.

Polymere sind Kunststoffe, ohne die unser modernes Leben undenkbar wäre. Sie sind formbar und in ihren chemischen und physikalischen Eigenschaften anpassbar. Um das zu erreichen, bedarf es einer Technologie, die aus unhandlichem Ausgangsmaterial wie Recycling-Material Granulat macht. Die dazu notwendigen Compoundieranlagen baut die Firma PLAMA aus gebrauchten und regenerierten Maschinen zu hocheffektiven Produktionsstrecken zusammen.

Die Zerkleinerung wird in Extrudern erreicht, der Kunststoff wird im Schneckengetriebe zerrieben und in einen Massenfluss gebracht.

Diese granulierten Teile können nun erwärmt und mit anderen Bestandteilen zusammen vermengt werden. Dieses Material zu komponieren, ist der Prozess des Compoundierens. Durch das Beigeben von Füllstoffen, Additiven und Weichmachern wird die plastische Masse zu einem maßgefertigten Kunststoff aufbereitet. Im Doppelschneckenextruder geschieht das durch zwei Schmelzströme, die ineinander oder gegeneinander gedrückt und so vermengt werden. Der Planetwalzenextruder erzeugt und fasst den Schmelzstrom durch Verdichten und filigranes Eingreifen mit seinen Zähnen auf der Walze. Durch den hohen Druck gelingt es, mehr Füllmaterial in den plastischen Strom einzulagern.

Compoundieranlagen verarbeiten Kunststoffe in einem Gesamtprozess vom Rohmaterial über Granulate zu Schmelze. Aus dieser wiederum entsteht durch den Druck in den Extrudern der heiße Strang, der durch die Düse nach außen gepresst, zu seiner weiteren Verarbeitung jetzt verfügbar ist.

Beim Heißabschlag häckselt ein wassergekühltes, rotierendes Messer die Masse zu Granulat, beim Kaltabschlag gelangt der vorgekühlte Strang über eine Messerwalze zur Zerkleinerung.

Compoundieren ist ein komplexer Prozess, der permanent überwacht und entgast werden muss. Das fertige Produkt muss in seinen Leistungskriterien zuverlässig, in allen Chargen dokumentiert, qualitativ konstant bleiben. Die Aggregate sind mit thermischen Sensoren, Manometern und optischen Überwachungssystemen ausgestattet.

Sie möchten mehr über Compoundieranlagen erfahren?Melden Sie sich bei uns.

Telefon: 49 (0) 2129 9416 0

info@plama.de

Wir freuen uns auf Ihre Nachricht.

Die personenbezogenen Daten, die Sie uns im Rahmen dieser Anfrage zur Verfügung stellen, werden nur für die Beantwortung Ihrer Anfrage bzw. Kontaktaufnahme und für die damit verbundene technische Administration verwendet.

Sie haben das Recht, eine erteilte Einwilligung mit Wirkung für die Zukunft jederzeit zu widerrufen. In diesem Fall werden Ihre personenbezogenen Daten umgehend gelöscht. Dies geschieht auch, wenn die Speicherung aus sonstigen gesetzlichen Gründen unzulässig ist.